前言:伴隨著世界經濟、社會的悄然巨變,各大市場的需求日新月異。因此,在石油化工行業,煉廠的運行與生產目標也必須與時俱進,才能搶占先機。受市場對高價值石化產品需求增長和現代煉化工藝技術的推動,“未來煉廠”將采用比過去更精確的方式管理碳氫分子。“未來煉廠”應是何種面貌?怎樣改善工藝才能更大限度提升原油的價值?如何用智能互聯的解決方案,優化運營環境,提升煉廠效益?都是很值得探討的問題。

文/周麓波 博士 (簡介附在文后)

石化產品:未來煉廠的重地

在歷史上,能源已經經歷了兩次革命,第一次是瓦特的蒸汽機革命,第二次是發生在19世紀末的內燃機革命,以燃燒液體燃料產生動力為主線,汽油、柴油是第二次能源革命后的標志性產品,因此,目前在全球能源市場上,煉油廠發揮著舉足輕重的作用,因為在煉油廠,原油大部分被用來生產燃料油,即汽油、柴油和重燃料油等,以及附帶少量的石化產品,汽油和柴油為內燃機提供燃料,這種以燃料油為主的傳統煉廠十分常見。然而,隨著第三次能源革命的推進,電氣化會越來越成為主流,汽油和柴油的需求量增長減弱,長期可能會減少需求。但是生活水平的提升,特別是發展中國家人們生活水平的提高,帶來了下游化學品需求旺盛。我們可以看到,將原油以更高的比例轉化為石化產品,找到一條原油制化學品的長期盈利路徑是煉廠轉型的關鍵。

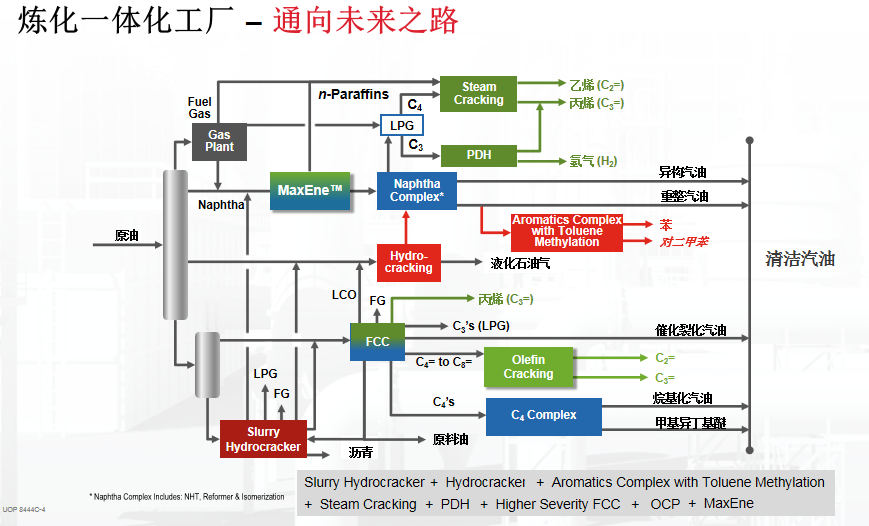

這些年,國有和民營千萬噸級大型煉廠建設如火如荼,“煉化一體化”項目裝置紛紛矗立。在新設計的煉化一體化煉廠里,50%~70%的原油正在轉化成石化產品,其中包括常見的“三烯三苯”(乙烯、丙烯、丁二烯;苯、甲苯、二甲苯),再用這些原料去制造各種高分子材料,滿足社會生活的方方面面,這是當下最流行的煉化一體化工廠。

那么,“未來煉廠”會發展成什么樣?其趨勢一就是原油轉化路線的變化。將原油轉化成越來越多的石化產品,甚至完全轉化成石化產品,將是“未來煉廠”最重要的愿景和轉型方向。

此外,“未來煉廠”在運行上也有明顯的智能化趨勢。流程工業是自動化技術應用較早、發展業已成熟的工業類型,在典型的流程工業——石油化工領域中,我們會用感知系統、DCS、人機界面、先進控制等為工廠賦能。而在未來,煉廠的過程互聯、資產互聯、人員互聯和企業互聯將被提上日程,為最終打造真正的智能工廠和無人工廠奠定基礎。

從自動化到智能化,再到最終的無人化運營,萬變不離其宗,改造的最大目的就是提升企業的運營效率,實現盈利最大化。同時,在日益成熟的環保政策影響下,企業的碳效率、能耗、水管理、二氧化碳排放管理、氫氣生成效率等,也都是“未來煉廠”的重要指標。因此,在霍尼韋爾看來,“未來煉廠”要滿足三個條件。

第一點就是要滿足裝置的靈活性,煉廠在改造過程中,只有保障裝置的靈活性,才能滿足不斷變化的原料和市場需求;第二點,煉廠要滿足“煉化一體化”集約化,產能逐漸向終端化工品轉移,始終瞄準價值鏈最大化的目標前進;第三點,毋庸置疑,“未來煉廠”需要滿足智能互聯的要求,利用數字化技術利器,讓裝置運行始終保持最佳狀態,以更低的投入和運營成本實現更高的產品收率。

煉化一體化:原油轉化路線的優化

想要改頭換面,煉廠需要從根本的原油轉化工藝上下功夫。當然最重要的前提是,要保證在最高的碳氫效率下生產產品,以避免浪費。舉例來說,改造過程中,煉廠可以將煉焦流程改為漿態床加氫裂解,就可把燃料油(fuel oil)消耗掉,在此基礎上,還能把以生產柴油為主的加氫裂解,改造成以生產汽油和液化石油氣為主的加氫裂解,就可以把柴油利用起來;最后,如果在汽油的石腦油裝置里加上芳烴裝置,就能把苯和對二甲苯抽提出來,直接產出化工產品。

現有煉廠——通過改造走向未來

不僅如此,煉廠利用甲烷的甲基化,還能生產更多的對二甲苯。如果將液化石油氣統一進行分離,就能利用丙烷脫氫制得丙烯,用蒸汽裂解來生產乙烯。使用霍尼韋爾UOP MaxEne裝置,我們還可以把直鏈烷烴從異構烷烴以及環烷烴分離出來,異構烷烴以及環烷烴通過連續重整生成更多的芳烴;而直鏈烷烴作為蒸汽裂解生產乙烯裝置的原料可以增加烯烴產率。

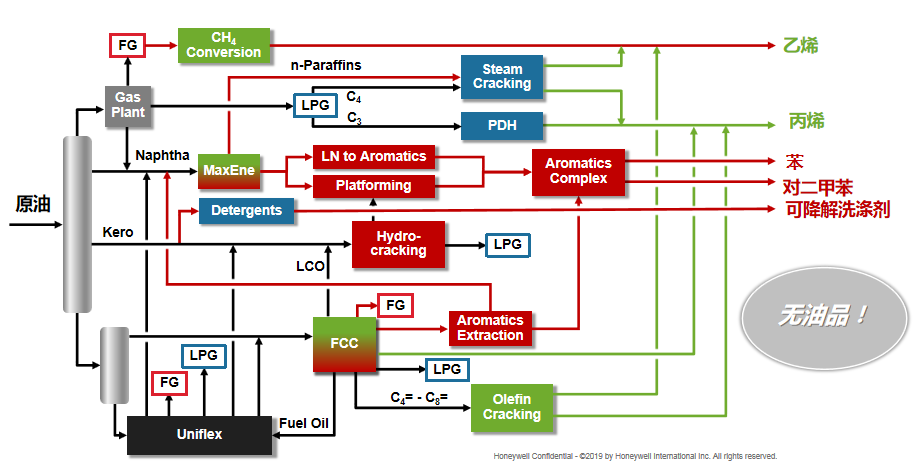

無油品煉化工藝示意圖

這樣,煉廠就被改造成生產清潔汽油和化工產品的一條鏈了。未來,在各項專業技術的改進成熟后,還有望將煉廠改造為無油品產出的工廠。不過截止現在,社會對汽油和柴油的需求量仍然很大,全生產石化產品的煉廠還不是目前的主流。

升級方法論:抓住效率的核心

在了解煉廠的生產原理和規律后,技術人員又如何將現有多產油品的煉廠改造成多產石化產品的工廠呢?舉個例子,煉廠如果有以生產汽油為主的催化裂化(FCC)裝置,我們可以將其改造成多產丙烯的模式,由FCC出來的C4+烯烴也可以通過烯烴裂解來更進一步增產丙烯和乙烯;在煉廠添加芳烴抽提和二甲苯裝置,則可以完成重整從生產高辛烷值汽油到生產芳烴的改造。如果我們將煉廠的重油裝置改為加氫裂解的UNIFLEX裝置,就可以將95%以上的碳回收成輕油,這些輕油可以通過裂解反應生產石化產品的原料。催化裂化的循環油由于本身含有芳環也可以用來直接去生產芳烴。

此外,煉廠還有一個改造方向,那就是改變現有的產品結構。例如將煤油和柴油通過低壓加氫裂解,生產重石腦油和LPG用于生產芳烴和烯烴;讓LPG中的丙烷分離,利用PDH生產丙烯;還可以讓石油焦通過氣化裝置生產氫氣或者合成氣,最終產出石化產品。

當然,還有不得不提的分子煉油技術,它能夠最大程度地利用原油。比如霍尼韋爾UOP的MaxEne,可以把直鏈和異構的石腦油分離出來,分別用來生產烯烴和芳烴,同時提高烯烴和芳烴的產率。如果煉廠不需要芳烴,則可以通過逆向異構化把異構烷烴轉化成直鏈烷烴,從而為烯烴裂解裝置提供更多的優質原料,提高產率。升級的方法不一而足,霍尼韋爾UOP可以給煉廠進行初步評估來探討煉廠升級的機會,根據裝置的規模和設備的極限提供最省錢和高效的改造建議。

煉廠的智能互聯轉型

除了原油轉化工藝的升級,煉廠向智能化、互聯化的轉型同樣重要。說到底,智能化的最重要目的,就是給產線帶來更加安全、更加有效的設備使用以及工廠效益最大化的操作。霍尼韋爾因為有能源化工行業全球領先的工藝技術供應商和授權商(UOP)以及全球領先的流程工業自動控制解決方案的供應商(HPS),因此,在開發智能工廠解決方案時具有天然優勢,霍尼韋爾以設備互聯、過程互聯、人員互聯、企業互聯為基礎的智能工廠解決方案結合化工過程的原理與數據科技,為煉廠和化工廠提供真正帶來經濟效益的智能解決方案,我們的互聯是連接知識與數據的解決方案。

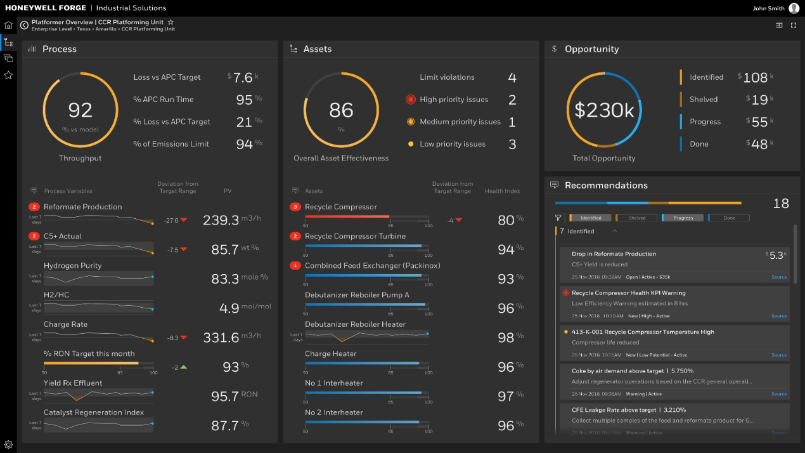

在生產過程和設備關聯的基礎上,霍尼韋爾智能工廠解決方案能夠部署在云端或當地數據中心,為客戶提供基于設備與過程的智能分析,該解決方案把煉油流程的實時機理模型,運用到了智能工廠里面,幫助客戶更加直觀、高效地了解工廠的操作優化路徑。

互聯工廠:實時模型、專業知識和可視化分析,助力實現智能運營

可視化的界面能告知使用者,在當前的情況下績效指標的情況,接近報警狀況的指標也顯示得非常清晰。最重要的是,系統能夠提出工廠的很多潛在機會,例如提出某特定的裝置的改造,并量化改造能產生的效益。幫助運營者進一步了解工廠,挖掘煉廠智能化運營的潛力。

循環經濟,開創美好未來

綠色、低碳、智能化,這是近年來石化化工行業發展的熱詞。2020年9月,習主席在七十五屆聯合國大會的發言中提出“中國爭取在2060年前實現‘碳中和’”的承諾。作為傳統能源生產商和碳排放大戶,煉廠無疑也與綠色經濟深度綁定,那么,如何做到碳減排,最終達到“碳中和”的目標?

首先,我們需要用更多可再生資源替代煉廠原料。霍尼韋爾一直積極活躍在循環經濟的前線,例如霍尼韋爾UOP Ecofining™ 工藝,能夠用植物油、動物脂肪、藻類油、地溝油等可再生原料,通過加氫和異構化裝置,生產出綠色柴油和綠色航煤。這項技術也為現有煉廠的改造升級提供了機會,柴油加氫裝置可以很容易改造成Ecofining™裝置,通過升級改造從可再生原料生產綠色柴油和綠色航煤。這種改造比建新裝置要節省30%~50%投資成本。值得一提的是,綠色柴油的十六烷值非常高(值為75~90),這是生物柴油(值為50~65)、原油煉制柴油(值為40~55)無法企及的。此外,低溫的流動性、氧化的穩定性等方面,綠色柴油的表現也都遠超生物柴油。

當然,除了原料的可再生化,資源的循環利用也是煉廠轉型的重頭戲。因此,想實現碳中和的第二個關鍵點,就是化工產品的循環利用。例如,中國目前每年的廢塑料大概在6000萬噸左右,其中1/3采用物理回收再利用,1/3是填埋,1/3則用來焚燒發電。其中,填埋在中國這種土地資源稀缺的國家有很大挑戰,焚燒發電對環境的污染較大,經濟效益也不高。霍尼韋爾UOP開發的廢塑料化學循環技術,能夠利用低溫熱裂解來生產循環塑料油,這種塑料油是一種很好的裂解原料生產烯烴,根據計算,如果廢塑料回收成本不是太高,化學循環技術處理廢塑料的經濟回報率可以達到25%,這說明循環經濟也可以帶來效益。霍尼韋爾UOP為廢塑料化學循環開發了模塊化的裝置,這些模塊化裝置可以保證投資工期短,運行過程中無污染。

未來已來,直面轉型挑戰

實踐告訴我們,“煉化一體化”是傳統煉廠走向未來煉廠的必經之路。但在改造過程中,煉廠和技術供應商也面臨著諸多挑戰。首先,我們要考慮各煉廠的復雜性,由于各個廠的原料不同,生產單元的組成、生產的目標也不同,因此,技術供應商要有豐富的煉油與石化工藝開發和生產的經驗和眾多可供客戶選擇的技術解決方案,只有這樣,技術供應商才能與煉廠一起達成成功的改造。

第二點是變化性。市場變化莫測,各煉廠隨著市場情況的變化也會調整目標,這要求技術供應商要與煉廠建立緊密聯系,通過長期合作來提供客戶利益最大化的技術,最終幫助煉廠實現改造。

第三個是技術的全面性。技術改造除了反應器以外,下游的分離過程改造也很重要,除了增加石化產品以外,煉廠還要考慮能耗、排放、改造設備的占地等,這對技術供應商全面的技術能力有很高的要求,當然,也也要求技術供應商有豐富的改造經驗,可以處理不同構成和不同改造目標的煉廠。

第四點是科學性。現在,越來越多的煉廠注重最終產品的生產,因此煉廠的改造需要最大限度地將原油中的碳、氫原子轉化到產品中去,以實現效率最大化,這要求技術供應商從分子煉油的角度出發,科學設計并安排不同組分將去何種最終產品。綜上所述,一個合適、可靠的技術合作伙伴至關重要。

未來已來,在煉廠轉型的當下,“未來煉廠”指出了油品的演進方向,和降低企業生產成本、增強資本效益、以及對監管和競爭的響應能力。“未來煉廠”要能實現操作和改造的靈活性,以應對短期、以及未來10年或20年后的市場變化。霍尼韋爾UOP和HPS助力您大步流星邁向“未來煉廠”,搶占時代先機,在風云變幻的全球能源市場立于不敗之地。

測測你對霍尼韋爾UOP“未來煉廠”知多少,請掃描二維碼關注我們!

===================================================

周麓波 博士

周麓波先生現任霍尼韋爾特性材料和技術集團亞太區首席技術官。周麓波先生主要負責特性材料和技術集團在高增長地區的技術開發戰略制定。同時,他還負責該集團在中國和印度研發團隊的管理。

周麓波先生曾在煉油、石化和天然氣加工等多個領域從事技術和產品的開發,其中多項技術和產品與環境保護有關。目前,他擁有41項美國專利。

周麓波先生擁有清華大學的應用化學學士學位和美國德克薩斯A&M大學的化學工程博士學位。

責任編輯: 李穎